Giải pháp kỹ thuật cải thiện độ bền cơ học cho giấy bao bì công nghiệp

Sản phẩm giấy bao bì công nghiệp được sản xuất ở Việt Nam chủ yếu là giấy làm lớp sóng (medium), các tông lớp mặt (testliner) và giấy làm bao gói... Đối với giấy bao bì công nghiệp, đặc biệt là các loại các tông lớp mặt, độ bền cơ học (độ chịu bục, độ bền nén vòng) là chỉ tiêu được tất cả các doanh nghiệp quan tâm.

Nhằm giúp các doanh nghiệp vừa và nhỏ cải thiện chất lượng sản phẩm giấy bao bì công nghiệp, Công ty CP Công nghệ Xen_Lu_Lo đã xây dựng các giải pháp kỹ thuật về công nghệ, thiết bị, vật tư dùng cho sản xuất. Công nghiệp Giấy xin giới thiệu để bạn đọc tham khảo.

Giải pháp về công nghệ

- Thay đổi độ nghiền theo xu hướng giảm độ nghiền cả lớp mặt và lớp đáy (lớp đáy 30-32oSR; lớp mặt 45-47oSR), chú ý khi tốc độ chạy máy càng tăng, độ nghiền càng giảm bớt khi.

- Điều chỉnh định lượng các lớp giấy, định lượng lớp giữa dầy nhất, lớp mặt và lớp đáy có định lượng thấp nhất (nhưng vẫn duy trì định lượng lớp mặt luôn lớn hơn hoặc bằng 34 g/m2), có thể chạy càng nhiều lưới càng tốt.

- Điều chỉnh độ lệch tâm của ép 2 tăng lên thêm 3-5 cm nữa. Điều chỉnh áp lực ép 2 thấp nhất có thể (nên chỉ ép bằng tự trọng) nhằm mục đích tăng độ ẩm của băng giấy khi sang ép 3 và ép 4 để hai cặp ép này là ép chính làm cho kết cấu tờ giấy chặt chẽ hơn, đan dệt với nhau tốt hơn.

- Vệ sinh chăn hình thành và lưới hình thành luôn sạch, thoát nước tốt, đặc biệt chú ý đến độ thông thoát khí của bạt sấy tổ số 1 và số 2, thường xuyên kiểm tra vệ sinh đảm bảo yêu cầu kỹ thuật. Kiểm tra điều chỉnh độ căng bạt sấy hợp lý (nên để độ căng bạt 1 lớn hơn bạt 2).

- Điều chỉnh khúc tuyến sấy sao cho độ khô của giấy khi đến ép bụng Yankee nhỏ hơn 68%, muốn tăng độ bục thì độ khô của giấy khi đến ép bụng lô Yankee càng thấp càng tốt.

- Sử dụng thêm các hóa chất tăng độ bền như tinh bột cation (mức dùng khoảng 10-12 kg/tấn sản phẩm), chất tăng độ bền khô ở cả phần bột và gia keo bề mặt (mức dùng khoảng 5-15 kg/ tấn sản phẩm), ngoài ra cần tăng nồng độ tinh bột gia keo bề mặt (nồng độ khoảng 10%) và gia keo 2 mặt, thực hiện biến tính bột sắn để hạ giá thành tinh bột sử dụng để việc tăng mức dùng không làm ảnh hưởng đến giá thành sản phẩm.

- Điều chỉnh ép mạnh ép bụng lô Yan-kee và ép bụng ở áp lực ép nhỏ nhất để nhận được kết quả độ bền giấy từ đó lựa chọn được áp lực ép bụng là tối ưu (Mỗi chế độ cần duy trì một cuộn giấy cho ổn định thì kết quả mới chính xác được!).

- Kiểm tra cặp ép gia keo khi ép có dung dịch gia keo và không có dung dịch gia keo. Kết quả nhận được độ bục tăng lên khi có dung dịch gia keo so với mẫu đối chứng.

- Điều chỉnh tốc độ máy xeo từ thấp lên cao (từ 75 m/phút đến 95 m/phút), lấy mẫu đo độ bục để so sánh độ bục ở từng khoảng tốc độ, từ đó tìm được tốc độ tối ưu vừa đạt được độ bục theo yêu cầu vừa hiệu quả nhất về công suất máy.

- Lấy mẫu giấy tại các vị trí ép để xác định độ khô tại các áp lực ép khác nhau để tìm ra áp lực ép tối ưu đạt độ bục cao nhất.

- Thay đổi góc tiếp nhận giấy vào và ra khỏi các cặp ép, từ đó tìm ra các vị trí thích hợp.

- Thay đổi độ lệch tâm các lô ép để tìm ra độ lêch tâm tối ưu mang đến độ bục lớn nhất với từng cặp ép cụ thể của mỗi dây chuyền.

- Thay đổi áp lực hút chân không? Tìm được giá trị áp lực hút chân không phù hợp nhất để tăng độ bền cơ lý cho từng dải định lượng giấy khi sản xuất trên dây chuyền.

- Tăng lượng nước sạch để phun rửa chăn lưới và pha loãng bột trước khi lên hòm lưới. Về nguyên tắc, khi giảm sử dụng nước tuần hoàn, tăng lượng nước mới thì chăn lưới sạch hơn, khả năng thoát nước của bột trên lưới, trên chăn ép tăng lên, độ khô của giấy tăng lên do đó giấy chặt hơn, độ bục của giấy tăng lên.

Giải pháp về thiết bị, vật tư công nghệ, nguyên liệu

- Thay đổi các lưới xeo tròn:

+ Lưới mặt và lưới đáy: Dùng loại 20-22 sợi;

+ Lưới giữa (nếu có): Định lượng dầy nhất dùng lưới 16-17 sợi;

+ Lưới áp mặt: Dùng lưới 17-19 sợi;

- Thay đổi định lượng chăn ép:

+ Chăn hình thành: Định lượng 1.150g/m2;

+ Chăn ép 2: Định lượng 1.250 g/m2;

+ Chăn ép 3: Định lượng 1.450 g/m2;

+ Chăn ép 4: Định lượng 1.500 g/m2;

+ Chăn ép Yankee Định lượng 1.600 g/m2.

- Thay đổi kết cấu lưới hình thành?

Thử nghiệm với 3 lưới tròn và 3 lưới dài. Ví dụ: Với cùng định lượng giấy cùng 1 loại nguyên liệu bột là OCC chạy giấy sóng định lượng 130 g/m2 Thì nhận được sản phẩm có độ bền cơ lý như thế nào?

- Thay đổi cơ cấu nguyên liệu: Sử dụng thêm 15-20% bột cơ sợi ngắn vào lớp đáy và lớp giữa để tăng cường độ cứng cho lớp giấy và độ xốp cho lớp đáy nhờ đó tăng cường khả năng ngấm dung dịch keo vào lớp đáy trên cặp ép gia keo.

- Thay đổi cơ cấu nguyên liệu: Tăng hàm lượng nguyên liệu OCC có tỷ lệ bột sợi dài cao (từ 5-10%) để khảo sát, từ đó tìm được tỷ lệ bột có độ bục và chi phí tối ưu.

KẾT QUẢ THỬ NGHIỆM MỘT SỐ GIẢI PHÁP

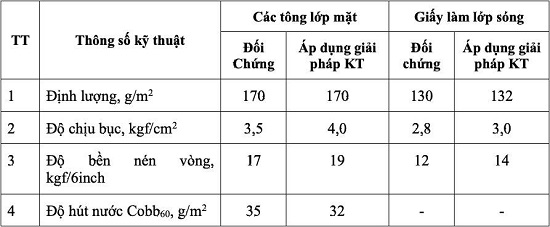

Thực tế trong sản xuất có rất nhiều yếu tố ảnh hưởng đến chất lượng sản phẩm của giấy và cần được kiểm chứng ở khuôn khổ bài viết này chúng tôi trình bày kết quả của một trong các giải pháp kỹ thuật đó được áp dụng tại cơ sở sản xuất các tông lớp mặt với định lượng 170 g/m2 và giấy làm sóng định lượng 130 g/m2 trên hệ thống máy xeo tròn 5 lô lưới, kết quả được chỉ ra trong Bảng 1.

Bảng 1: Các thông số kỹ thuật của sản phẩm giấy

Chế độ công nghệ cụ thể đã áp dụng như sau:

1. Thay đổi lưới xeo:

Chế độ công nghệ khi sản xuất các tông lớp mặt trên máy xeo tròn 5 lưới khổ giấy 2100mm:

+ Lưới mặt 22 sợi, các lưới còn lại (gồm lưới 2, 3, 4, 5) 18 sợi và thay mới ngay từ đầu quá trình thử nghiệm. So với mẫu đối chứng lưới mặt 24 sợi và các lưới (2, 3, 4, 5 ) 20 sợi;

+ Nồng độ tinh bột bề mặt 10%, độ nhớt 120 cP/mẫu đối chúng cũng sử dụng C=10% độ nhớt 120 cp;

+ Mức dùng tinh bột cation nội bộ 10 kg/tấn sản phẩm/ mẫu đối chứng tương ứng;

+ Chế độ ép: P1 = 50 KN/m; P2 = 70 KN/m; P3 = 90 KN/m; P4 = 110 KN/m/ mẫu đối chứng tương ứng;

+ Dùng nước sạch để vệ sinh chăn lưới/mẫu đối chứng tương ứng;

+ Độ lệch tâm các lô ép chưa điều chỉnh/mẫu đối tương ứng;

+ Bột lớp mặt dùng 100% DLKC, lớp đáy 100% OCC Nhật/mẫu đối tương ứng.

+ Giữ nguyên tốc độ chạy máy 75m/ phút cả với mẫu đối chứng.

Trên cở sở kết qủa nhận được ta thấy rằng lưới lớp mặt dùng loại lưới thưa hơn và các lưới lớp trong cũng thưa hơn so với mẫu đối chứng dùng lưới dầy hơn thì độ bền cơ lý tăng lên, nhưng nước trắng đục hơn khả năng bảo lưu xơ sợi mịn kém hơn tốc độ chạy máy giữ nguyên thì khi lắp lưới thưa hơn sẽ thấy lưới xeo, chăn ép sạch hơn vận hành dễ dàng không bị bốc đứt nhiều như khi dùng lưới dầy hơn.

Chế độ công nghệ khi sản xuất giấy làm lớp sóng trên máy xeo tròn 5 lưới khổ giấy 2100mm:

+ Chỉ chạy 4 lưới (2, 3, 4, 5) đều dùng lưới 18 sợi? Mẫu đối chứng dùng lưới (2, 3, 4, 5) 20 sợi;

+ Bột 100% OCC Nhật/mẫu đối chứng tương đồng;

+ Nồng độ tinh bột bề mặt 10%, độ nhớt 120 cP/mẫu đối chứng tương đồng;

+ Mức dùng tinh bột cation nội bộ 10kg/tấn sản phẩm/mẫu đối chứng tương đồng;

+ Chế độ ép P1 = 50 KN/m; P2 = 70 KN/m; P3 = 90 KN/m; P4= 110 KN/m/ mẫu đối chứng tương đồng;

+ Dùng nước sạch để vệ sinh chăn lưới/ Mẫu đối chứng tương đồng;

+ Độ lệch tâm các lô ép: Độ lệch tâm các lô ép 1, 2, 3 giữ nguyên theo máy D1= 10 cm; D2 = 15cm; D3 = 12 cm/ mẫu đối chứng tương đồng.

Kết quả nhận được thấy rằng khi các chế độ khác giữ nguyên chỉ thay đổi lưới thưa hơn so với lưới hình thành dầy hơn độ bền cơ lý của sản phẩm cũng thay đổi theo chiều hướng tăng lên tuy nhiên khả năng bảo lưu xơ sợi mịn kém hơn.

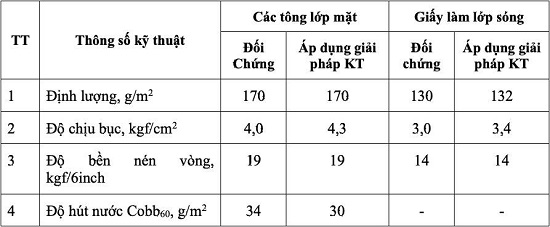

2. Thay đổi độ nghiền bột giấy:

Chế độ công nghệ khi sản xuất cáctông lớp mặt trên máy xeo tròn 5 lưới khổ giấy 2100mm:

+ Độ nghiền bột lớp mặt 40oSR/mẫu đối chứng 45oSR.Độ nghiền các lớp đáy 32oSR/36oSR;

+ Lưới mặt 22 sợi, các lưới còn lại (gồm lưới 2, 3, 4, 5) 18 sợi và thay mới ngay từ đầu quá trình thử nghiệm. So với mẫu đối chứng lưới mặt 24 sợi và các lưới (2, 3, 4, 5) 20 sợi;

+ Nồng độ tinh bột bề mặt 10%, độ nhớt 120 cP/mẫu đối chứng cũng sử dụng C=10% độ nhớt 120 cp;

+ Mức dùng tinh bột cation nội bộ 10 kg/tấn sản phẩm/mẫu đối chứng tương ứng;

+ Chế độ ép: P1 = 50 KN/m; P2 = 70 KN/m; P3 = 90 KN/m; P4 = 110KN/m/ mẫu đối chứng tương ứng;

+ Dùng nước sạch để vệ sinh chăn lưới/mẫu đối chứng tương ứng;

+ Bột lớp mặt dùng 100% DLKC, lớp đáy 100% OCC Nhật/mẫu đối chứng tương ứng;

+ Giữ nguyên tốc độ chạy máy 75m/ phút cả với mẫu đối chứng.

Bảng 2: Các thông số kỹ thuật của sản phẩm giấy

Kết quả nhận được thấy rằng khi các yếu tố khác giữ nguyên chỉ thay đổi độ nghiền khi sản xuất giấy làm lớp mặt, độ bền cơ lý của sản phẩm cũng thay đổi độ bục tăng lên khi độ nghiền tăng nhưng độ bền nén vòng lại giảm vì vậy tùy theo đặc tính của mỗi máy xeo với mỗi định lượng giấy mà khống chế lựa chọn dải độ nghiền tối ưu.

Chế độ cộng nghệ khi sản xuất giấy sóng trên máy xeo tròn 5 lưới khổ giấy 2100mm:

+ Thay đổi độ nghiền bột giấy 32oS-R/36oSR;

+ Chỉ chạy 4 lưới (2, 3, 4, 5) đều dùng lưới 18 sợi? Mẫu đối chứng dùng lưới (2, 3, 4, 5) 20 sợi;

+ Bột 100% OCC Nhật/mẫu đối chứng tương đồng;

+ Nồng độ tinh bột bề mặt 10%, độ nhớt 120 cP/mẫu đối chứng tương đồng;

+ Mức dùng tinh bột cation nội bộ 10kg/tấn sản phẩm/mẫu đối chứng tương đồng;

+ Chế độ ép P1 = 50 KN/m; P2 = 70 KN/m; P3 = 90 KN/m; P4= 110 KN/m/ mẫu đối chứng tương đồng;

+ Dùng nước sạch để vệ sinh chăn lưới/mẫu đối chứng tương đồng;

+ Độ lệch tâm các lô ép: Độ lệch tâm các lô ép 1, 2, 3 giữ nguyên theo máy D1 = 10 cm; D2 = 15cm; D3 = 12 cm/ mẫu đối chứng tương đồng.

Kết quả nhận được thấy rằng khi các yếu tố khác giữ nguyên chỉ thay đổi độ nghiền của bột giấy hơn so độ bền cơ lý của sản phẩm cũng thay đổi độ bục tăng lên khi độ nghiền tăng nhưng độ bền nén vòng lại giảm vì vậy tùy theo đặc tính của mỗi máy xeo với mỗi định lượng giấy mà khống chế lựa chọn dải độ nghiền tối ưu.

3 Thay đổi áp lực ép:

Chế độ công nghệ khi sản xuất các tông lớp mặt trên máy xeo tròn 5 lưới khổ giấy 2100mm:

+ Chế độ ép P1 = 60 KN/m; P2 = 80 KN/m; P3 = 100 KN/m; P4= 130 KN/m/ Mẫu đối chứng ép P1 = 50 KN/m; P2 = 70 KN/m; P3 = 90 KN/m; P4= 110 KN/m

+ Độ nghiền bột lớp mặt 40oSR/ Mẫu đối chứng 45oSR.Độ nghiền các lớp đáy 32oSR/36oSR

+ Lưới mặt 22 sợi, các lưới còn lại (gồm lưới 2,3,4,5) 18 sợi và thay mới ngay từ đầu quá trình thử nghiệm.So với mẫu đối chứng lưới mặt 24 sợi và các lưới (2,3,4,5 ) 20 sợi .

+ Nồng độ tinh bột bề mặt 10%, độ nhớt 120 cP/mẫu đối chúng cũng sử dụng C=10% độ nhớt 120 cp

+ Mức dùng tinh bột cation nội bộ 10 kg/tấn sản phẩm/mẫu đối chứng tương ứng.

+ Dùng nước sạch để vệ sinh chăn lưới/mẫu đối chứng tương ứng.

+ Bột lớp mặt dùng 100% DLKC, lớp đáy 100% OCC Nhật/mẫu đối chứng tương ứng.

+ Giữ nguyên tốc độ chạy máy 75m/ phút /cả với mẫu đối chứng.

Kết quả nhận được thấy rằng khi các yếu tố khác giữ nguyên chỉ thay đổi áp lực ép. Khi tăng áp lực ép thì giấy có độ chặt cao hơn độ bục độ bền nén vòng tăng tiêu hao hơi giảm nhưng việc tăng áp lực ép chỉ thực hiện được khi chăn, lưới mới, và phụ thuộc nhiều vào đường kính lô ép tốc độ chạy máy và kết cấu ép của mỗi máy xeo mà lựa chọn chế độ ép tối ưu!

Chế độ công nghệ khi sản xuất giấy làm lớp sóng trên máy xeo tròn 5 lưới khổ giấy 2100mm:

+ Chế độ ép P1 = 60 KN/m; P2 = 80 KN/m; P3 = 100 KN/m; P4 = 130 KN/m/ Mẫu đối chứng ép P1 = 50 KN/m; P2 = 70 KN/m; P3 = 90 KN/m; P4 = 110 KN/m;

+ Thay đổi độ nghiền bột giấy 32oS-R/36oSR;

+ Chỉ chạy 4 lưới (2, 3, 4, 5) đều dùng lưới 18 sợi? Mẫu đối chứng dùng lưới (2, 3, 4, 5) 20 sợi;

+ Bột 100% OCC Nhật/mẫu đối chứng tương đồng;

+ Nồng độ tinh bột bề mặt 10%, độ nhớt 120 cP/mẫu đối chứng tương đồng;

+ Mức dùng tinh bột cation nội bộ 10kg/tấn sản phẩm/mẫu đối chứng tương đồng;

+ Dùng nước sạch để vệ sinh chăn lưới/mẫu đối chứng tương đồng.

+ Độ lệch tâm các lô ép: Độ lệch tâm các lô ép 1, 2, 3 giữ nguyên theo máy D1 = 10 cm; D2 = 15cm; D3 = 12 cm/ mẫu đối chứng tương đồng.

=> Kết quả nhận được thấy rằng khi các yếu tố khác giữ nguyên chỉ thay đổi tăng được lực ép độ bền cơ lý của sản phẩm cũng tăng lên xong việc tăng lực ép phụ thuộc nhiều vào kết cấu máy đường kính lô ép độ sạch của chăn ép nên với mỗi máy xeo cũng lên chọn được dải áp lực ép tối ưu theo đặc tính của mỗi máy xeo với mỗi định lượng giấy.

* Thực tế sản xuất còn tùy thuộc vào điều kiện của mỗi nhà máy mà xem xét điều chỉnh các yếu tố công nghệ ,thay đổi các yếu tố đó để mang lại hiệu quả sản xuất tối ưu mà trong điều kiện có thể của từng dây chuyền để kiểm chứng lại các yếu tố sau:

- Thay đổi chăn ép với các định lượng chăn khác nhau;

- Thay đổi độ lệch tâm lô ép;

- Thay đổi nồng độ tinh bột gia keo bề mặt;

- Thay đổi tốc độ vận hành;

- Thay đổi nồng độ tinh bột gia keo…;

- Thay đổi tỷ lệ nguyên liệu.

Trên đây là một số giải pháp công nghệ và thay đổi chế độ công nghệ trong quá trình sản xuất thực tế đã thực hiện trên dây chuyền máy xeo tròn 5 lưới khổ giấy 2.100 mm vận tốc 75 đến 120 m/phút. Tuy nhiên, thời gian thử nghiệm chưa dài để nhận được kết quả khách quan và ổn định, cần tùy theo từng dây chuyền máy móc thiết bị cụ thể mà có quyết định chế độ công nghệ và cơ cấu nguyên liệu phù hợp để đạt được kết quả tối ưu về giá thành và hiệu quả sản xuất cho từng nhà máy.

Người viết muốn trao đổi kinh nghiệm và mong muốn nhận được ý kiến đóng góp của tất cả các nhà máy vừa và nhỏ trong nghành giấy để có được đánh giá thực tế về các giải pháp nâng cao độ bền cơ lý của sản phẩm giấy bao bì.

KS. Đinh Ngọc Ninh

Công ty CP Công nghệ Xen_Lu_Lo

[Nguồn: Tạp chí Công nghiệp giấy, số 4 năm 2020]

Nguồn: Copy link